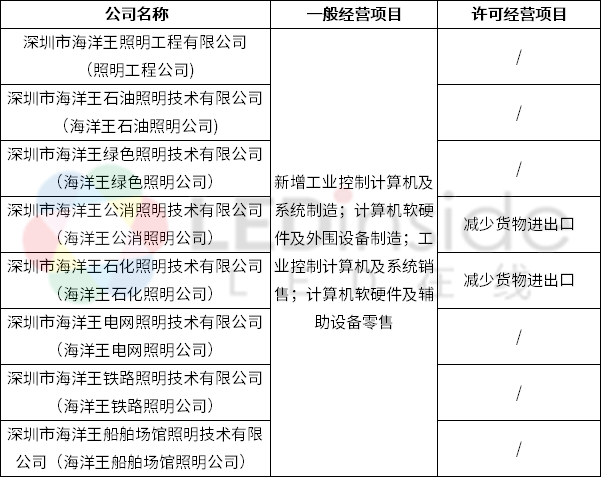

由胡淶、陳耀龍等學者引領的基礎裝備制造及高檔集成數控機床研究,是推動制造業向智能化、精密化、高效化轉型升級的核心驅動力。該領域在機床本體設計、核心功能部件、集成控制技術以及與之緊密相關的計算機軟硬件及外圍輔助設備方面,均取得了顯著進展。

一、 基礎裝備制造的創新與突破

基礎裝備制造是工業體系的基石,其發展水平直接決定了高端制造的潛能。當前研究重點聚焦于以下幾個方面:

- 結構優化與新材料應用:通過拓撲優化、輕量化設計,提升機床靜動態剛度與熱穩定性。陶瓷、復合材料等新材料的引入,有效提高了關鍵部件的耐磨、減振及熱變形控制能力。

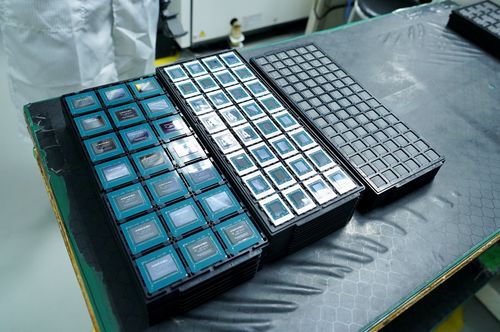

- 核心功能部件自主化:在高精度主軸、高速高精數控轉臺、直線電機、滾珠絲杠等核心部件上持續攻關,部分性能指標已達到或接近國際先進水平,逐步降低了對進口的依賴。

- 工藝復合化與綠色制造:發展車銑復合、增材與減材制造結合等多功能復合加工中心,實現工序集中,提升加工效率。注重能耗監控與減排技術,推動制造過程的綠色化。

二、 高檔集成數控機床的技術演進

高檔數控機床是基礎裝備制造的集大成者,其“集成”與“智能”特征日益凸顯。

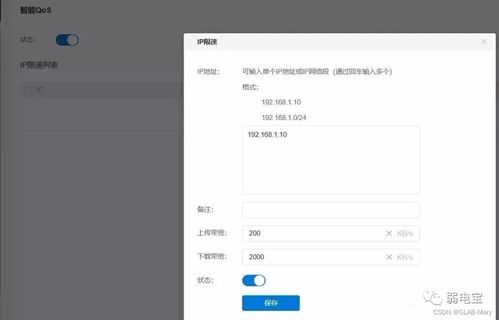

- 系統集成與開放式架構:現代高檔數控系統正朝著開放化、平臺化方向發展。基于PC和實時操作系統的開放式數控系統,便于集成第三方軟件和專用功能模塊,為個性化、智能化應用提供了底層支持。

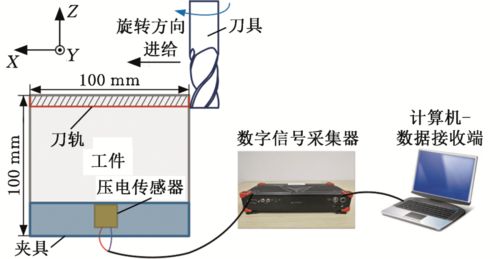

- 智能化與自適應控制:集成多種傳感器,實現加工過程的在線監測(如振動、力、溫度)、誤差補償與自適應控制。人工智能技術,特別是機器學習算法,被應用于工藝參數優化、刀具磨損預測、故障診斷等方面,顯著提升了加工質量和設備可靠性。

- 數字孿生與虛擬調試:構建機床及加工過程的數字孿生模型,可在虛擬環境中完成編程、仿真、優化和調試,大幅縮短新產品研制周期,降低實體試錯成本。

三、 計算機軟硬件及外圍輔助設備的支撐作用

計算機軟硬件及外圍設備是上述研究得以實現的“神經中樞”和“感知器官”。

- 硬件層面:高性能工業計算機、多核處理器、高速數據采集卡、現場總線(如EtherCAT)及工業以太網,為海量數據處理和實時精準控制提供了硬件保障。高分辨率視覺傳感器、激光跟蹤儀、聲發射傳感器等智能感知元件,構成了機床的“感官系統”。

- 軟件層面:

- CAD/CAM/CAE軟件:是實現產品設計、工藝編程與性能仿真的核心工具,其智能化、云化發展使得設計與制造銜接更為緊密。

- 數控系統內核與編程軟件:支持復雜曲面五軸加工、高速高精插補算法的高級數控內核,以及易用性更強的智能編程軟件,降低了操作門檻。

- 制造執行系統(MES)與工業互聯網平臺:實現機床聯網、數據上傳,對生產進度、設備狀態、質量信息進行管理與分析,是構建智能工廠的關鍵。

- 外圍輔助設備:包括自動上下料機器人(機械臂/AGV)、智能刀庫與對刀儀、高壓冷卻系統、切屑處理系統等,它們與主機高度協同,共同組成自動化、無人化柔性制造單元。

與展望

胡淶、陳耀龍等研究人員的工作,體現了基礎裝備制造、高檔數控機床與計算機技術深度融合的大趨勢。研究將進一步向“云-邊-端”協同的智能制造模式邁進,依托5G、工業互聯網、大數據和人工智能,實現機床群的分布式協同優化與全生命周期管理。持續攻克極端制造環境下(如微納加工、超大構件加工)的裝備與技術難題,并強化工業軟件這一“軟裝備”的自主創新能力,將是夯實制造強國根基的必然路徑。